在工业制造、设备维护、文物修复等领域,工件表面的旧漆清除是常见需求。但传统除漆方式往往伴随着效率低、损伤工件、污染环境等问题,而激光清洗技术的出现,正彻底改变这一现状,成为除漆领域的高效解决方案。

传统除漆手段的局限早已凸显。机械打磨除漆需要人工手持工具反复作业,不仅耗时费力,还容易在工件表面留下划痕,尤其对精密部件或薄型材料极不友好,后续还需额外处理打磨痕迹。化学溶剂除漆则依赖强腐蚀性试剂,虽能溶解油漆,但试剂残留会渗透工件表层,导致金属件锈蚀、非金属件变形,且挥发性溶剂会污染空气,废液处理成本高,不符合环保要求。喷砂除漆虽效率稍高,却会产生大量粉尘,危害操作人员健康,同时对工件边角和复杂结构处的漆层清除不彻底,易出现“死角残留”。

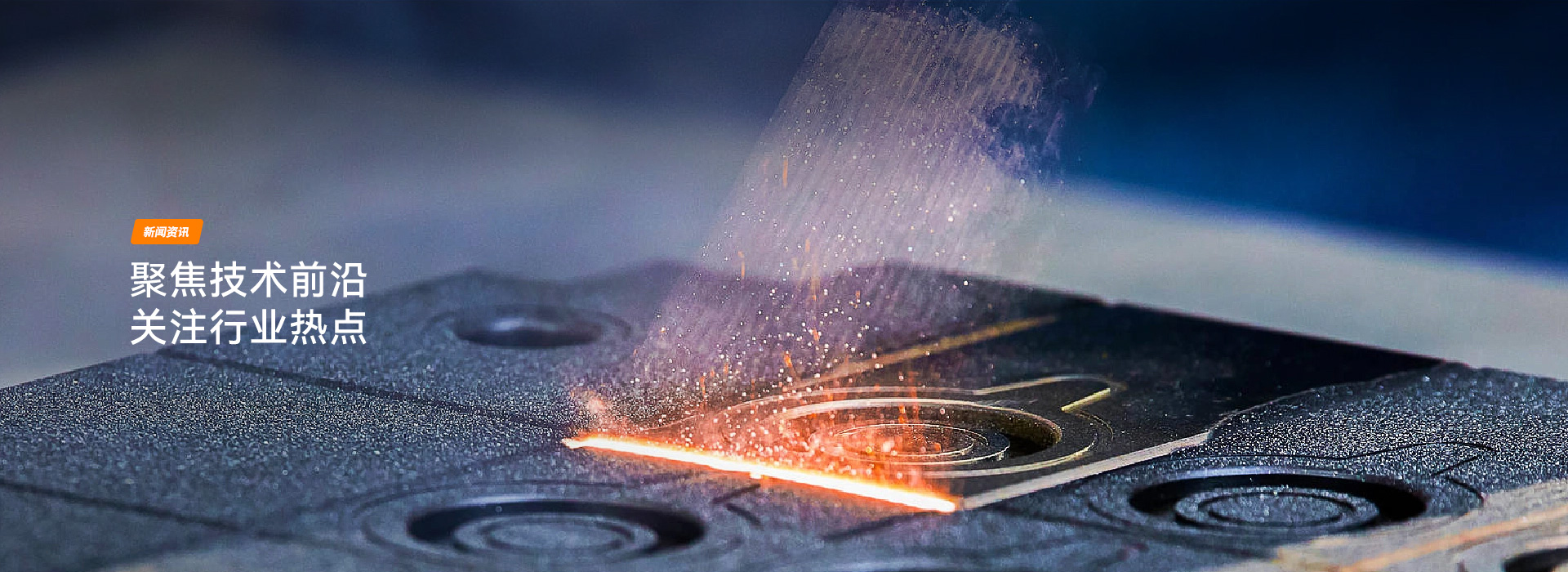

相比之下,激光清洗除漆的效果优势极为显著。从效率来看,激光清洗依靠高能量密度的激光束直接作用于漆层,瞬间使漆层受热膨胀、气化脱离工件表面,无需接触工件即可快速作业。以汽车零部件除漆为例,传统打磨需1-2小时的工件,激光清洗仅需10-15分钟就能完成,且可搭配自动化设备实现连续作业,大幅降低人工成本。

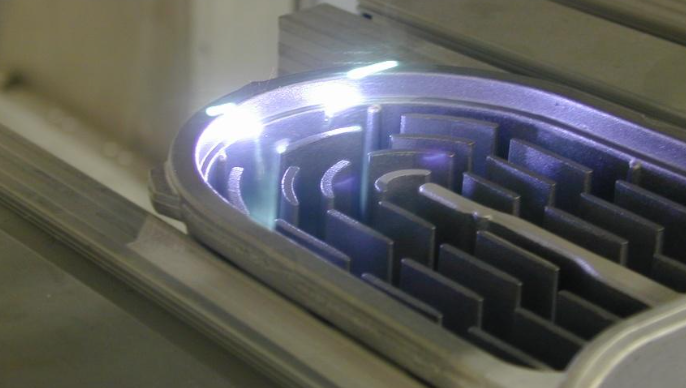

在除漆质量上,激光清洗的“精准性”更是传统方式无法比拟。通过调节激光参数,可精准控制作用深度,只清除漆层而不损伤工件基材。无论是铝合金、不锈钢等金属材质,还是塑料、木材等非金属材料,都能在保持表面原有平整度和精度的前提下完成除漆,尤其适合航空航天部件、精密仪器、文物等对表面质量要求极高的场景。此外,激光清洗能深入工件的缝隙、凹槽等复杂结构处,彻底清除隐藏的残留漆层,避免后续涂层脱落问题。

环保与安全性也是激光清洗的突出亮点。整个过程无需化学试剂、不产生粉尘和废液,仅会产生少量漆层气化后的废气,通过简单的抽风装置即可处理,符合国家环保标准,也能保护操作人员的身体健康。同时,激光设备操作简单,可通过电脑程序设定清洗路径,减少人为误差,降低作业风险。

如今,激光清洗除漆已广泛应用于汽车制造、船舶维修、机械加工、文物保护等多个领域。无论是清除旧设备表面的老化漆层,还是为新工件喷涂前的表面预处理,激光清洗都能以高效、优质、环保的优势,为企业降低成本、提升产品质量,成为现代工业表面处理的理想选择。