光纤激光清洗具有精度高、效率高、环保等诸多优势,翔明激光在新能源电池和焊接制造等领域有众多成功案例,以下是具体介绍:

光纤激光清洗的优势

精度高:光纤激光清洗采用非接触式方法,可精确地针对表面污染物,如铁锈、油漆等,而不损伤底层材料。其激光束可通过光学元件精确对准表面,能够对复杂形状和精密部件进行清洗,这是传统研磨性清洗方法难以做到的。

效率高:激光清洗过程迅速,可一次性去除污染物,相比传统的需要多个阶段的清洗方法,如研磨处理或化学浴等,大大缩短了清洗时间。而且激光清洗可以自动化操作,减少了人工干预,进一步提高了整个清洗周期的效率。

环保性好:与传统清洗方法不同,光纤激光清洗不使用化学药剂和清洗液,不会产生化学废物和有害排放。清洗过程的唯一副产品是蒸发的污染物,可通过真空系统捕获,符合环保要求。

表面损伤小:由于是非接触式清洗,不存在研磨材料对被清洗表面造成划痕或凹坑等损伤的风险,能够很好地保持表面的完整性和原有性能,特别适合对表面质量要求高的行业,如航空航天、电子等。

成本效益高:虽然光纤激光清洗设备的初始投资较高,但从长远来看,它消除了对研磨介质、化学品等消耗品的需求,同时减少了劳动力成本和停机时间,总体运营成本较低,具有较高的成本效益。

翔明激光的成功案例

动力电池箱盖涂层清洗:翔明激光的动力电池箱盖涂层激光清洗设备,可用于新能源电池箱上盖KTL涂层的精准选区清洗,同时保留防腐蚀涂层,确保导电外壳满足相关标准要求。该设备自动化程度高,可实现一键全自动清洗和自动调用相应激光清洗轨迹,通过视觉定位系统,定位精度可达0.05mm。其焦点控制精确,能有效避免工件变形引起的焦点变化,清洗质量稳定,还可实现在线质量检测,加工数据可实时记录保存,并与车间MES系统互联及追溯。该技术已应用于奔驰、宝马等企业的电池产线中,实现了动力电池壳体电泳涂层自动化清洗的大规模量产。

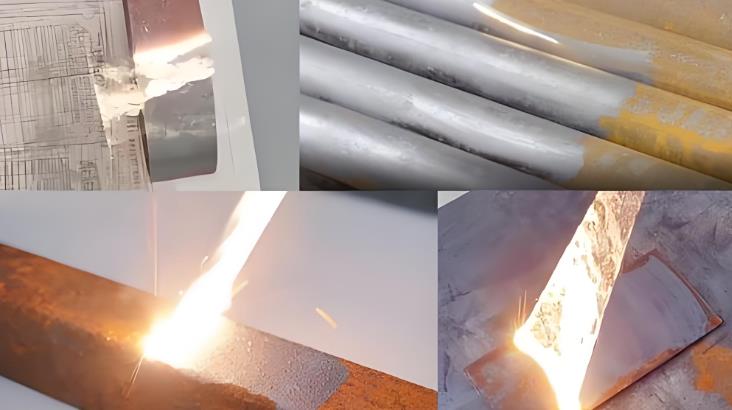

焊接制造领域清洗:在铝合金焊前清洗中,翔明激光清洗设备能有效去除表层氧化膜,使焊接过程更加稳定,减少焊接气孔、夹渣等缺陷,提高焊接接头的强度和可靠性。在不锈钢焊后清洗中,其手持脉冲激光清洗设备可去除焊缝氧化色,同时减小对材料的损伤,兼顾清洗效率和效果,清洗后表面均匀一致。对于铝合金电池托盘焊后清洗,尤其是阴角T形焊缝处,激光清洗可无损基体、无耗材,解决了常规手工打磨存在死角的问题。翔明激光清洗解决方案已在轨道交通、航空航天、新能源装备、重型机械等高端制造领域实现规模化应用。