在精密制造、航空航天、汽车零部件等领域,表面粗糙度作为衡量产品质量的核心指标之一,直接影响着零部件的装配精度、耐磨性、密封性及后续涂层附着力。传统清洗方式如机械打磨、化学酸洗、高压水射流等,在去除表面污染物的同时,往往难以精准控制表面粗糙度,甚至会对基材造成损伤。而激光清洗技术凭借其“柔性”“可控”“高效”的特性,在控制表面粗糙度方面展现出独特的技术优势,成为新一代表面处理技术的核心发展方向。

一、传统清洗方式的粗糙度控制瓶颈

在工业生产中,传统清洗技术因原理限制,在粗糙度控制上存在难以突破的瓶颈。机械打磨通过物理摩擦去除表面杂质,但磨料的硬度、粒度及打磨力度难以精准调控,容易导致表面出现过度打磨或打磨不均的问题,使粗糙度Ra值波动范围较大,无法满足精密零部件的严苛要求。化学酸洗则利用酸碱溶液腐蚀表面污染物,虽能实现较均匀的清洗效果,但酸洗过程中基材表面会发生化学反应,可能形成蜂窝状腐蚀坑,破坏原有的表面形貌,且酸洗废液处理成本高、环境污染严重。

高压水射流清洗依靠高压水流的冲击力剥离污染物,但其对表面的切削作用较强,尤其对于较软的金属或非金属基材,易造成表面划伤或凹陷,导致粗糙度升高。这些传统方式的局限性,使得工业领域迫切需要一种既能高效清洗,又能精准控制表面粗糙度的新型技术。

二、激光清洗控制粗糙度的技术原理

激光清洗控制粗糙度的核心原理是基于“选择性光热作用”和“可控能量输入”。激光清洗设备通过发射特定波长的激光束,利用污染物与基材对激光能量的吸收差异,使污染物吸收激光能量后迅速升温、气化或剥离,而基材因吸收的激光能量极少,表面温度变化微小,避免了热损伤。

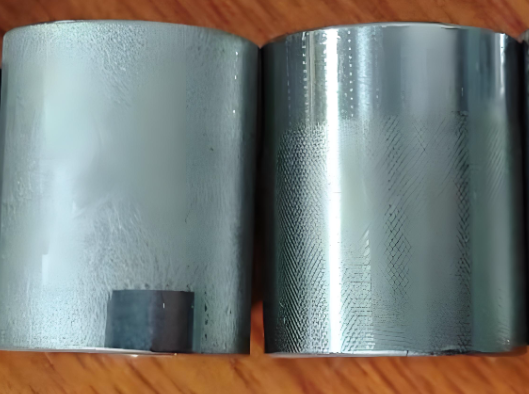

在粗糙度控制方面,激光清洗可通过调节激光的功率密度、扫描速度、脉冲频率等参数,精准控制激光对基材表面的作用强度。例如,当需要降低表面粗糙度时,可采用低功率密度、高扫描速度的参数设置,仅去除表面微小凸起和污染物,实现表面的微抛光效果;当需要适当增加粗糙度以提高涂层附着力时,可通过调整参数在基材表面形成均匀的微小凹坑,且凹坑的深度和密度可精确调控,从而获得理想的粗糙度Ra值。

三、激光清洗在控制粗糙度方面的核心优势

1. 粗糙度控制精度高,参数可调性强

激光清洗的能量输入具有极高的可控性,通过计算机程序可精确调节激光的各项参数,实现对表面粗糙度的精细化控制。实验数据表明,激光清洗可将表面粗糙度Ra值控制在0.1-5μm的范围内,波动误差不超过±0.05μm,远高于传统机械打磨±0.5μm的精度水平。例如,在航空发动机叶片清洗中,激光清洗可在去除表面油污和氧化层的同时,将叶片表面粗糙度控制在0.8μm以下,满足叶片的气动性能要求。

2. 无接触清洗,避免基材二次损伤

激光清洗属于非接触式清洗方式,激光束与基材表面无物理摩擦,不会像机械打磨那样产生划痕,也不会像化学酸洗那样造成腐蚀损伤。这种特性对于精密零部件、模具、文物修复等对表面完整性要求极高的场景尤为重要。以汽车模具清洗为例,传统打磨会导致模具表面精度下降,而激光清洗可在不损伤模具型腔表面的前提下,去除残留的脱模剂和油污,同时保持模具原有的粗糙度和尺寸精度,延长模具使用寿命。

3. 表面形貌一致性好,批量处理稳定性高

激光清洗采用自动化扫描系统,激光束的扫描路径和能量分布均匀,可确保同一批次零部件表面粗糙度的一致性。相比之下,传统手工打磨受操作人员经验影响较大,易出现表面粗糙度参差不齐的问题。在新能源电池极耳清洗中,激光清洗可实现对极耳表面的均匀清洗,使极耳粗糙度Ra值保持在0.3-0.5μm的稳定范围,有效提升了电池的焊接质量和导电性能。

4. 绿色环保,符合工业可持续发展需求

激光清洗过程中无需使用化学药剂和磨料,仅产生少量的污染物气化粉尘,可通过配套的除尘设备收集处理,无废水、废液排放,避免了对环境的污染。同时,激光清洗能耗较低,相比高压水射流清洗可节约30%以上的能源消耗。在当前环保政策日益严格的背景下,激光清洗技术成为企业实现绿色生产、降低环保成本的理想选择。

随着工业制造对表面质量要求的不断提升,激光清洗技术在控制粗糙度方面的优势愈发凸显。其高精度、无损伤、一致性好、绿色环保的特性,不仅解决了传统清洗方式的痛点,还为精密制造领域的表面处理提供了新的解决方案。未来,随着激光技术的不断迭代和成本的降低,激光清洗在控制粗糙度方面的应用将更加广泛,推动工业表面处理技术向更高效、更精准、更环保的方向发展。