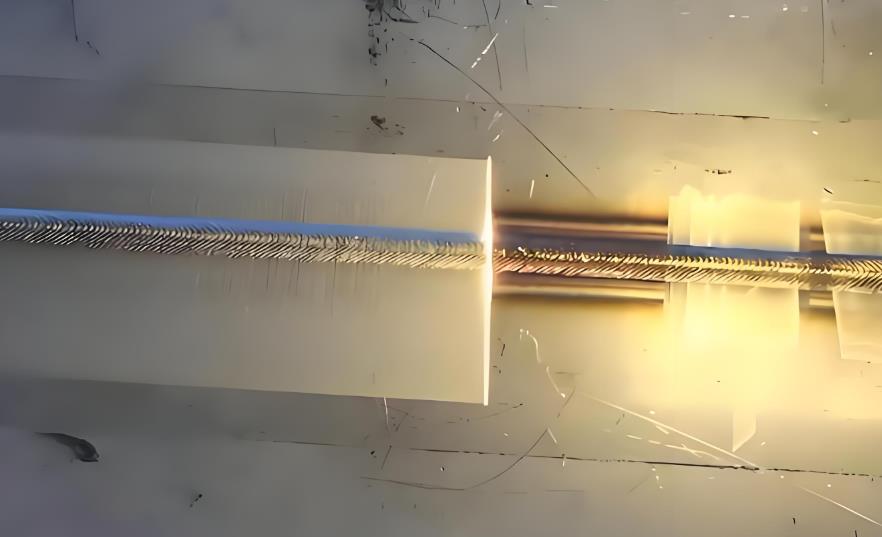

焊缝清洗的激光选型逻辑

激光清洗焊缝的核心是选型适配,而非单纯追求高功率,作为激光清洗的领军企业,翔明激光特别指出焊缝清洗的场景需聚焦三大核心指标:

脉冲宽度适配:清除厚氧化皮选用10-20ns短脉冲激光,利用峰值功率突破附着力;精密焊缝(如不锈钢医疗器械)切换50-100ns中脉冲,避免热影响区扩大。

波长材料匹配:碳钢、低合金钢焊缝优先1064nm红外激光,吸收率超85%;铝合金、钛合金等有色金属需搭配532nm绿光激光,解决红外光反射率高的问题,清洗效率提升30%。

功率密度调控:关键在于“梯度控制”——焊缝边缘功率密度降至3-5kW/cm²,防止基材熔损;中心污染物集中区提升至8-12kW/cm²,确保清洗彻底。

三大细节决定清洗效果与基材安全

1.光斑控制:从固定到动态适配

传统固定光斑易导致焊缝根部清洗不彻底或划痕,进阶技术要点:

采用可调焦光斑系统,根据焊缝宽度(2-10mm)实时调节光斑直径(0.5-2mm),确保完全覆盖;

角焊缝、对接焊缝搭配扫描振镜“螺旋扫描模式”,避免光斑重叠造成局部过热。

2.清洗路径规划:避开单向扫描误区

高效清洗的关键是路径优化:

优先双向交叉扫描,路径重叠率30%-50%,既防漏洗又减少基材损伤;

多层焊焊缝采用“分层清洗”:表层飞溅物(5-7kW/cm²)→层间氧化皮(8-10kW/cm²)→表面抛光(3-4kW/cm²)。

3.环境与辅助技术:隐形稳定性保障

工业场景易忽视的细节直接影响一致性:

惰性气体保护:不锈钢、钛合金清洗时,氩气流量5-8L/min,防止二次氧化;

除尘与控温:负压除尘系统(负压值≥-0.06MPa)避免粉尘干扰激光传输;连续作业时基材温度≤200℃,超阈值启动间歇模式。

常见问题实战解决方案

残留氧化皮:调整光斑直径与扫描范围,确保覆盖焊缝边缘;针对性提升功率密度5%-10%,达到氧化层剥离阈值。

基材微熔痕:多因脉冲过短或扫描过慢,将脉冲宽度延长20%-30%,扫描速度提升至100-150mm/s。

效率低于预期:检查波长与材料匹配度(铝合金用红外激光效率降50%);将单向扫描改为双向交叉扫描。

行业应用趋势:智能化+定制化

翔明激光清洗焊缝技术正朝着“智能化+定制化”升级:搭载视觉识别系统,自动识别焊缝位置与宽度,实现光斑、功率实时适配;针对核电、航空航天等高端领域,开发脉冲能量可调的定制化设备,满足不同材质焊缝的高精度清洗需求。